റീലുകളിൽ പ്രവർത്തിക്കുന്ന ഏതെങ്കിലും മെഷീനിനായി നിങ്ങൾ തിരയുകയാണെങ്കിൽ, നിങ്ങൾക്ക് തീർച്ചയായും ഒരു ഡീകോയിലർ അല്ലെങ്കിൽ ഡീകോയിലർ ആവശ്യമാണ്.

മൂലധന ഉപകരണങ്ങളിൽ നിക്ഷേപിക്കുന്നത് നിരവധി ഘടകങ്ങളും സവിശേഷതകളും പരിഗണിക്കേണ്ട ഒരു സംരംഭമാണ്. നിങ്ങളുടെ നിലവിലെ ഉൽപ്പാദന ആവശ്യങ്ങൾ നിറവേറ്റുന്ന ഒരു യന്ത്രം നിങ്ങൾക്ക് ആവശ്യമുണ്ടോ, അല്ലെങ്കിൽ അടുത്ത തലമുറയുടെ കഴിവുകളിൽ നിക്ഷേപിക്കാൻ നിങ്ങൾ ആഗ്രഹിക്കുന്നുണ്ടോ? ഒരു റോൾ രൂപീകരണ യന്ത്രം വാങ്ങുമ്പോൾ ഈ ചോദ്യങ്ങൾ പലപ്പോഴും കട ഉടമകൾ ചോദിക്കാറുണ്ട്. എന്നിരുന്നാലും, അൺവൈൻഡറുകളെക്കുറിച്ചുള്ള ഗവേഷണത്തിന് വേണ്ടത്ര ശ്രദ്ധ ലഭിച്ചിട്ടില്ല.

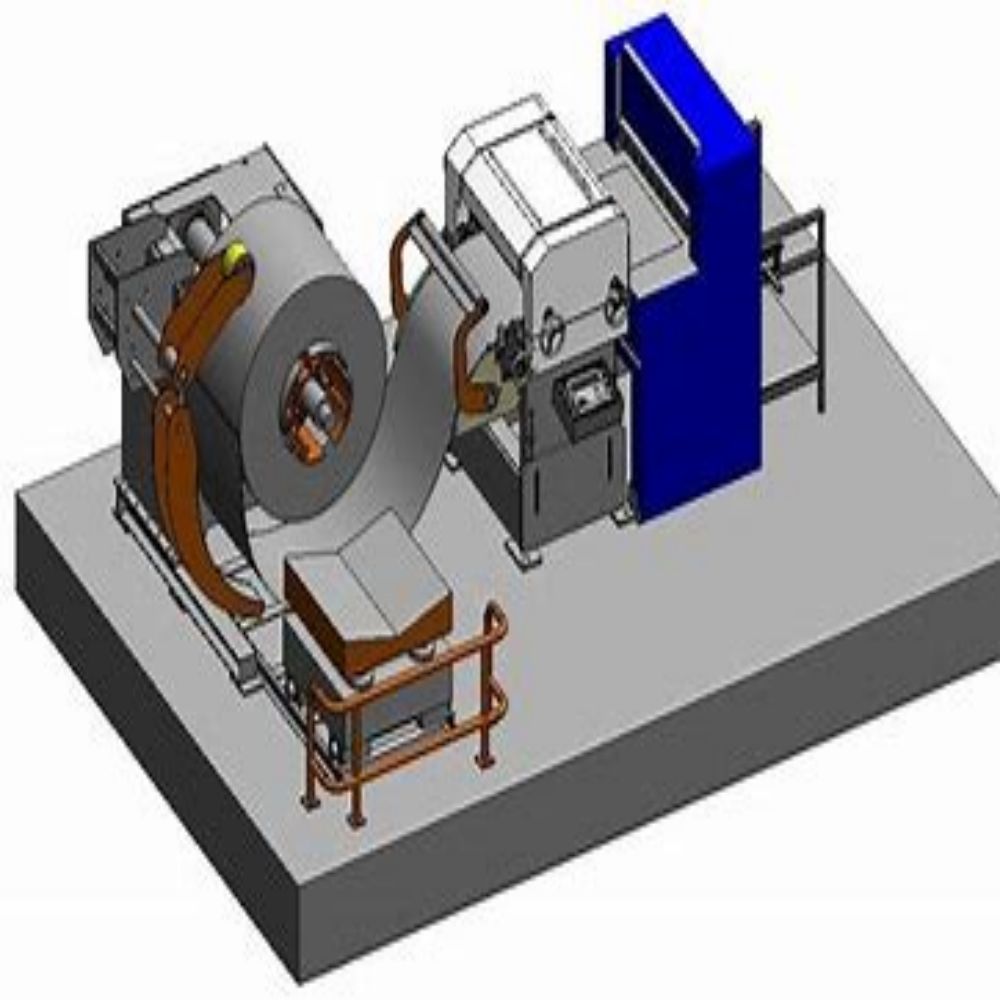

നിങ്ങൾ റീലുകളിൽ പ്രവർത്തിക്കുന്ന ഒരു മെഷീനായി തിരയുകയാണെങ്കിൽ, നിങ്ങൾക്ക് ഒരു ഡീകോയിലർ (അല്ലെങ്കിൽ ചിലപ്പോൾ വിളിക്കപ്പെടുന്ന ഡീകോയിലർ) ആവശ്യമായി വരും. നിങ്ങൾക്ക് ഒരു രൂപപ്പെടൽ, പഞ്ചിംഗ് അല്ലെങ്കിൽ സ്ലിറ്റിംഗ് ലൈൻ ഉണ്ടെങ്കിൽ, ഇനിപ്പറയുന്ന പ്രക്രിയയ്ക്കായി നിങ്ങൾക്ക് ഒരു റോൾ അൺവൈൻഡർ ആവശ്യമാണ്; യഥാർത്ഥത്തിൽ അത് ചെയ്യാൻ മറ്റൊരു മാർഗവുമില്ല. നിങ്ങളുടെ ഡീകോയിലർ നിങ്ങളുടെ ഷോപ്പിൻ്റെയും പ്രോജക്റ്റിൻ്റെയും ആവശ്യങ്ങൾക്ക് അനുയോജ്യമാണെന്ന് ഉറപ്പാക്കുന്നത് നിങ്ങളുടെ റോളിംഗ് മില്ലിൻ്റെ ആകൃതി നിലനിർത്തുന്നതിന് അത്യന്താപേക്ഷിതമാണ്, കാരണം മെറ്റീരിയലില്ലാതെ മെഷീൻ പ്രവർത്തിക്കില്ല.

കഴിഞ്ഞ 30 വർഷമായി വ്യവസായം വളരെയധികം മാറിയിട്ടുണ്ട്, എന്നാൽ റോൾ ഇൻഡസ്ട്രിയുടെ സവിശേഷതകൾ നിറവേറ്റുന്നതിനാണ് ഡീകോയിലറുകൾ എല്ലായ്പ്പോഴും രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്. മുപ്പത് വർഷം മുമ്പ്, സ്റ്റീൽ കോയിലിൻ്റെ സാധാരണ പുറം വ്യാസം (OD) 48 ഇഞ്ച് ആയിരുന്നു. മെഷീനുകൾ കൂടുതൽ വ്യക്തിഗതമാകുകയും പ്രോജക്ടുകൾ വ്യത്യസ്ത ഓപ്ഷനുകൾക്കായി ആവശ്യപ്പെടുകയും ചെയ്തതോടെ, കോയിലുകൾ 60″ ആയും പിന്നീട് 72″ ആയും ക്രമീകരിച്ചു. ഇന്ന് നിർമ്മാതാക്കൾ ചിലപ്പോൾ 84 ഇഞ്ചിനു മുകളിലുള്ള ബാഹ്യ വ്യാസം (OD) ഉപയോഗിക്കുന്നു. നിലവിലുണ്ട്. കോയിൽ. അതിനാൽ, റോളിൻ്റെ മാറുന്ന പുറം വ്യാസം ഉൾക്കൊള്ളാൻ അൺവൈൻഡർ ക്രമീകരിക്കണം.

പ്രൊഫൈലിംഗ് വ്യവസായത്തിൽ ഡീകോയിലറുകൾ വ്യാപകമായി ഉപയോഗിക്കുന്നു. ഇന്നത്തെ റോൾ രൂപീകരണ യന്ത്രങ്ങൾക്ക് അവയുടെ മുൻഗാമികളേക്കാൾ കൂടുതൽ സവിശേഷതകളും കഴിവുകളും ഉണ്ട്. ഉദാഹരണത്തിന്, 30 വർഷം മുമ്പ് റോൾ രൂപീകരണ യന്ത്രങ്ങൾ മിനിറ്റിൽ 50 അടിയിൽ (FPM) പ്രവർത്തിച്ചിരുന്നു. ഇപ്പോൾ അവ 500 FPM വരെ വേഗതയിൽ പ്രവർത്തിക്കുന്നു. റോൾ രൂപീകരണ ഉപകരണങ്ങളുടെ ഉൽപാദനത്തിലെ ഈ മാറ്റം ഉൽപ്പാദനക്ഷമതയും ഡീകോയിലറിനുള്ള ഓപ്ഷനുകളുടെ അടിസ്ഥാന സെറ്റും വർദ്ധിപ്പിക്കുന്നു. ഏതെങ്കിലും സ്റ്റാൻഡേർഡ് ഡീകോയിലർ തിരഞ്ഞെടുത്താൽ മാത്രം പോരാ, നിങ്ങൾ ശരിയായ ഒന്ന് തിരഞ്ഞെടുക്കുകയും വേണം. നിങ്ങളുടെ സ്റ്റോറിൻ്റെ ആവശ്യങ്ങൾ നിറവേറ്റുന്നതിനായി പരിഗണിക്കേണ്ട നിരവധി ഘടകങ്ങളും സവിശേഷതകളും ഉണ്ട്.

പ്രൊഫൈലിംഗ് പ്രക്രിയ ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിന് ഡീകോയിലർ നിർമ്മാതാക്കൾ നിരവധി ഓപ്ഷനുകൾ വാഗ്ദാനം ചെയ്യുന്നു. ഇന്നത്തെ ഡീകോയിലറുകൾ 1,000 പൗണ്ട് മുതൽ ആരംഭിക്കുന്നു. 60,000 പൗണ്ടിലധികം. ഒരു ഡീകോയിലർ തിരഞ്ഞെടുക്കുമ്പോൾ, ഇനിപ്പറയുന്ന സവിശേഷതകൾ പരിഗണിക്കുക:

നിങ്ങൾ ഏത് തരത്തിലുള്ള പ്രോജക്റ്റാണ് ചെയ്യുന്നതെന്നും നിങ്ങൾ ജോലി ചെയ്യുന്ന മെറ്റീരിയലുകളെക്കുറിച്ചും നിങ്ങൾ പരിഗണിക്കേണ്ടതുണ്ട്.

കോയിലുകൾ പ്രീ-പെയിൻ്റ്, ഗാൽവാനൈസ്ഡ് അല്ലെങ്കിൽ സ്റ്റെയിൻലെസ് സ്റ്റീൽ എന്നിവ ഉൾപ്പെടെ, നിങ്ങളുടെ റോളിംഗ് മില്ലിൽ നിങ്ങൾ ഉപയോഗിക്കാൻ ഉദ്ദേശിക്കുന്ന ഭാഗങ്ങളെ ആശ്രയിച്ചിരിക്കുന്നു. ഈ സവിശേഷതകളെല്ലാം നിങ്ങൾക്ക് ആവശ്യമുള്ള അൺവൈൻഡർ ഫീച്ചറുകൾ നിർണ്ണയിക്കുന്നു.

ഉദാഹരണത്തിന്, സ്റ്റാൻഡേർഡ് ഡീകോയിലറുകൾ ഒറ്റ-വശങ്ങളുള്ളവയാണ്, എന്നാൽ ഒരു ഇരട്ട-വശങ്ങളുള്ള ഡീകോയിലർ ഉള്ളത് മെറ്റീരിയലുകൾ കൈകാര്യം ചെയ്യുമ്പോൾ കാത്തിരിപ്പ് സമയം കുറയ്ക്കും. രണ്ട് മാൻഡ്രലുകൾ ഉപയോഗിച്ച്, ഓപ്പറേറ്റർക്ക് രണ്ടാമത്തെ റോൾ മെഷീനിലേക്ക് ലോഡ് ചെയ്യാൻ കഴിയും, ആവശ്യമുള്ളപ്പോൾ പ്രോസസ്സ് ചെയ്യാൻ തയ്യാറാണ്. ഓപ്പറേറ്റർ ഇടയ്ക്കിടെ സ്പൂളുകൾ മാറ്റേണ്ട സാഹചര്യങ്ങളിൽ ഇത് പ്രത്യേകിച്ചും ഉപയോഗപ്രദമാണ്.

റോളിൻ്റെ വലുപ്പമനുസരിച്ച്, പ്രതിദിനം ആറോ എട്ടോ അതിലധികമോ മാറ്റങ്ങൾ വരുത്താൻ കഴിയുമെന്ന് മനസ്സിലാക്കുന്നത് വരെ, ഒരു അൺവൈൻഡർ എത്രത്തോളം ഉപയോഗപ്രദമാണെന്ന് നിർമ്മാതാക്കൾ പലപ്പോഴും മനസ്സിലാക്കുന്നില്ല. രണ്ടാമത്തെ റോൾ തയ്യാറായി മെഷീനിൽ കാത്തിരിക്കുന്നിടത്തോളം, ആദ്യത്തെ റോൾ ഉപയോഗിച്ചതിന് ശേഷം റോൾ ലോഡുചെയ്യാൻ ഒരു ഫോർക്ക്ലിഫ്റ്റോ ക്രെയിനോ ഉപയോഗിക്കേണ്ടതില്ല. ഒരു ഫ്ലോ രൂപീകരണ പരിതസ്ഥിതിയിൽ അൺകോയിലറുകൾ ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു, പ്രത്യേകിച്ച് എട്ട് മണിക്കൂർ ഷിഫ്റ്റിൽ യന്ത്രങ്ങൾക്ക് ഭാഗങ്ങൾ നിർമ്മിക്കാൻ കഴിയുന്ന ഉയർന്ന വോളിയം പ്രവർത്തനങ്ങളിൽ.

ഒരു ഡീകോയിലറിൽ നിക്ഷേപിക്കുമ്പോൾ, നിങ്ങളുടെ നിലവിലെ പ്രകടനവും കഴിവുകളും മനസ്സിലാക്കേണ്ടത് പ്രധാനമാണ്. എന്നിരുന്നാലും, യന്ത്രത്തിൻ്റെ ഭാവി ഉപയോഗവും റോൾ രൂപീകരണ മെഷീനിൽ സാധ്യമായ ഭാവി പദ്ധതികളും പരിഗണിക്കേണ്ടതും പ്രധാനമാണ്. ഈ ഘടകങ്ങളെല്ലാം ഉചിതമായി പരിഗണിക്കുകയും ശരിയായ അൺവൈൻഡർ തിരഞ്ഞെടുക്കുന്നതിൽ ശരിക്കും സഹായിക്കുകയും ചെയ്യും.

ഒരു ക്രെയിൻ അല്ലെങ്കിൽ ഫോർക്ക്ലിഫ്റ്റ് ചെയ്യാൻ കാത്തുനിൽക്കാതെ മാൻഡ്രലിലേക്ക് ബെയ്ൽ ലോഡ് ചെയ്യുന്നത് ബെയ്ൽ ട്രോളി എളുപ്പമാക്കുന്നു.

ഒരു വലിയ മാൻഡ്രൽ തിരഞ്ഞെടുക്കുന്നത് നിങ്ങൾക്ക് മെഷീനിൽ ചെറിയ റോളുകൾ പ്രവർത്തിപ്പിക്കാൻ കഴിയും എന്നാണ്. അതിനാൽ, നിങ്ങൾ 24 ഇഞ്ച് തിരഞ്ഞെടുക്കുകയാണെങ്കിൽ. അർബർ, നിങ്ങൾക്ക് ചെറിയ എന്തെങ്കിലും പ്രവർത്തിപ്പിക്കാം. നിങ്ങൾക്ക് 36 ഇഞ്ചിലേക്ക് അപ്ഗ്രേഡ് ചെയ്യണമെങ്കിൽ. ഓപ്ഷൻ, തുടർന്ന് നിങ്ങൾ ഒരു വലിയ ഡീകോയിലറിൽ നിക്ഷേപിക്കേണ്ടതുണ്ട്. ഭാവി അവസരങ്ങൾക്കായി നോക്കേണ്ടത് പ്രധാനമാണ്.

റോളുകൾ വലുതും ഭാരം കൂടിയതുമായി, കടയുടെ തറയുടെ സുരക്ഷ ഒരു പ്രധാന ആശങ്കയായി മാറി. അൺകോയിലറുകൾക്ക് വലിയതും വേഗത്തിൽ ചലിക്കുന്നതുമായ ഭാഗങ്ങളുണ്ട്, അതിനാൽ മെഷീൻ്റെ പ്രവർത്തനത്തിലും അതിൻ്റെ ശരിയായ ക്രമീകരണങ്ങളിലും ഓപ്പറേറ്റർമാർക്ക് പരിശീലനം ആവശ്യമാണ്.

ഇന്ന്, റോൾ ഭാരം ഒരു ചതുരശ്ര ഇഞ്ചിന് 33 മുതൽ 250 കിലോഗ്രാം വരെ വ്യത്യാസപ്പെടുന്നു, കൂടാതെ റോൾ വിളവ് ശക്തി ആവശ്യകതകൾ നിറവേറ്റുന്നതിനായി അൺവൈൻഡറുകൾ പരിഷ്ക്കരിച്ചിരിക്കുന്നു. കനത്ത സ്പൂളുകൾ കൂടുതൽ സുരക്ഷാ ആശങ്കകൾ ഉയർത്തുന്നു, പ്രത്യേകിച്ച് ടേപ്പ് മുറിക്കുമ്പോൾ. യന്ത്രത്തിൽ പ്രഷർ ആയുധങ്ങളും ബഫർ റോളറുകളും സജ്ജീകരിച്ചിരിക്കുന്നു, ആവശ്യമുള്ളപ്പോൾ മാത്രം റോളുകൾ അഴിച്ചുമാറ്റുന്നു. അടുത്ത പ്രക്രിയയ്ക്കായി ബെയ്ലിനെ കേന്ദ്രീകരിക്കാൻ സഹായിക്കുന്നതിന് ഫീഡ് ഡ്രൈവുകളും സൈഡ്ഷിഫ്റ്റ് ബേസുകളും മെഷീനിൽ ഉൾപ്പെടുത്താം.

സ്പൂളിന് ഭാരം കൂടുന്നതിനാൽ കൈകൊണ്ട് മാൻഡ്രൽ വികസിപ്പിക്കുന്നത് കൂടുതൽ ബുദ്ധിമുട്ടാണ്. സുരക്ഷാ കാരണങ്ങളാൽ കടകൾ അൺകോയിലറിൽ നിന്ന് ഓപ്പറേറ്റർമാരെ കടയുടെ മറ്റ് ഭാഗങ്ങളിലേക്ക് മാറ്റുമ്പോൾ, ഹൈഡ്രോളിക് എക്സ്പാൻഷൻ മാൻഡ്രലുകളും സ്ല്യൂവിംഗ് കഴിവുകളും പലപ്പോഴും ആവശ്യമാണ്. അൺവൈൻഡറിൻ്റെ ഓവർ-റൊട്ടേഷൻ കുറയ്ക്കുന്നതിന് ഷോക്ക് അബ്സോർബറുകൾ ചേർക്കാവുന്നതാണ്.

പ്രക്രിയയും വേഗതയും അനുസരിച്ച്, അധിക സുരക്ഷാ സവിശേഷതകൾ ആവശ്യമായി വന്നേക്കാം. ഈ സവിശേഷതകളിൽ റോളുകൾ വീഴുന്നത് തടയാൻ പുറത്തേക്ക് അഭിമുഖീകരിക്കുന്ന റോൾ ഹോൾഡറുകൾ ഉൾപ്പെടുന്നു, പുറം വ്യാസം, റൊട്ടേഷൻ സ്പീഡ് നിയന്ത്രണ സംവിധാനങ്ങൾ, ഉയർന്ന വേഗതയിൽ പ്രവർത്തിക്കുന്ന പ്രൊഡക്ഷൻ ലൈനുകൾക്കുള്ള വാട്ടർ-കൂൾഡ് ബ്രേക്കുകൾ പോലെയുള്ള അതുല്യ ബ്രേക്കിംഗ് സംവിധാനങ്ങൾ. ഫ്ലോ രൂപീകരണ പ്രക്രിയ നിർത്തുമ്പോൾ അൺവൈൻഡർ നിർത്തുന്നുവെന്ന് ഉറപ്പാക്കാൻ ഇത് വളരെ പ്രധാനമാണ്.

നിങ്ങൾ മൾട്ടി-കളർ മെറ്റീരിയലുകളുമായി പ്രവർത്തിക്കുകയാണെങ്കിൽ, പ്രത്യേക അഞ്ച്-മാൻഡ്രൽ അൺവൈൻഡറുകൾ ഉണ്ട്, അതായത് ഒരേ സമയം മെഷീനിൽ നിങ്ങൾക്ക് അഞ്ച് വ്യത്യസ്ത റോളുകൾ ഉപയോഗിക്കാം. റോളുകൾ അൺലോഡ് ചെയ്യുന്നതിനും മാറുന്നതിനും സമയം പാഴാക്കാതെ ഓപ്പറേറ്റർമാർക്ക് ഒരു നിറത്തിൻ്റെ നൂറുകണക്കിന് ഭാഗങ്ങൾ നിർമ്മിക്കാനും പിന്നീട് മറ്റൊരു നിറത്തിലേക്ക് മാറാനും കഴിയും.

മറ്റൊരു സവിശേഷത റോൾ ട്രോളിയാണ്, ഇത് റോളുകൾ മാൻഡ്രലുകളിലേക്ക് ലോഡുചെയ്യാൻ സഹായിക്കുന്നു. ഒരു ക്രെയിൻ അല്ലെങ്കിൽ ഫോർക്ക്ലിഫ്റ്റ് ലോഡ് ചെയ്യാൻ ഓപ്പറേറ്റർ കാത്തിരിക്കേണ്ടതില്ലെന്ന് ഇത് ഉറപ്പാക്കുന്നു.

നിങ്ങളുടെ വിശ്രമത്തിനായി ലഭ്യമായ വിവിധ ഓപ്ഷനുകൾ പര്യവേക്ഷണം ചെയ്യാൻ സമയമെടുക്കുന്നത് പ്രധാനമാണ്. വ്യത്യസ്ത ആന്തരിക വ്യാസമുള്ള സ്പൂളുകളും ഒന്നിലധികം സ്പൂൾ ബാക്ക്പ്ലേറ്റ് വലുപ്പങ്ങളും ഉൾക്കൊള്ളാൻ ക്രമീകരിക്കാവുന്ന ആർബറുകൾക്കൊപ്പം, ശരിയായ ഫിറ്റ് കണ്ടെത്തുന്നതിന് നിരവധി ഘടകങ്ങൾ പരിഗണിക്കേണ്ടതുണ്ട്. നിലവിലുള്ളതും സാധ്യതയുള്ളതുമായ സ്പെസിഫിക്കേഷനുകളുടെ ഒരു ലിസ്റ്റ് നിങ്ങൾക്ക് ആവശ്യമുള്ള സവിശേഷതകൾ തിരിച്ചറിയാൻ സഹായിക്കും.

മറ്റേതൊരു യന്ത്രത്തെയും പോലെ, ഒരു റോൾ രൂപീകരണ യന്ത്രം പ്രവർത്തിക്കുമ്പോൾ മാത്രമേ ലാഭകരമാകൂ. നിങ്ങളുടെ ഷോപ്പിൻ്റെ നിലവിലെയും ഭാവിയിലെയും ആവശ്യങ്ങൾക്കായി ശരിയായ ഡീകോയിലർ തിരഞ്ഞെടുക്കുന്നത് നിങ്ങളുടെ ഡീകോയിലർ കൂടുതൽ കാര്യക്ഷമമായും സുരക്ഷിതമായും പ്രവർത്തിക്കാൻ സഹായിക്കും.

ഒൻ്റാറിയോയിലെ ടൊറൻ്റോയിലെ 351 പാസ്മോർ അവന്യൂ, സാംകോ മെഷിനറിയിലെ ആപ്ലിക്കേഷൻ ഡെവലപ്മെൻ്റ് വൈസ് പ്രസിഡൻ്റാണ് ജസ്വീന്ദർ ഭാട്ടി. M1B 3H8, 416-285-0619, www.samco-machinery.com.

പ്രത്യേകിച്ച് കനേഡിയൻ നിർമ്മാതാക്കൾക്കായി എഴുതിയ ഞങ്ങളുടെ പ്രതിമാസ വാർത്താക്കുറിപ്പ് ഉപയോഗിച്ച് എല്ലാ ലോഹങ്ങളിലെയും ഏറ്റവും പുതിയ വാർത്തകളും ഇവൻ്റുകളും സാങ്കേതികവിദ്യകളും ഉപയോഗിച്ച് കാലികമായി തുടരുക!

മെറ്റൽ വർക്കിംഗ് കാനഡ ഡിജിറ്റൽ പതിപ്പിലേക്കുള്ള പൂർണ്ണമായ ആക്സസ് ഇപ്പോൾ വിലയേറിയ വ്യവസായ വിഭവങ്ങളിലേക്ക് പെട്ടെന്ന് ആക്സസ് ചെയ്യാൻ ലഭ്യമാണ്.

ഫാബ്രിക്കേറ്റിംഗിലേക്കും വെൽഡിംഗ് കാനഡയിലേക്കും പൂർണ്ണ ഡിജിറ്റൽ ആക്സസ് ഇപ്പോൾ ലഭ്യമാണ്, ഇത് വിലയേറിയ വ്യവസായ വിഭവങ്ങളിലേക്ക് എളുപ്പത്തിൽ പ്രവേശനം നൽകുന്നു.

15kW, 10kW, 7kW, 4kW എന്നിവയിൽ ലഭ്യമാണ്, ലേസർ കട്ടിംഗ് മെഷീനുകളുടെ അടുത്ത തലമുറയാണ് NEO. ബീം കൺട്രോൾ ടെക്നോളജി, വലിയ ഫ്രണ്ട് ആൻഡ് സൈഡ് ഇൻസ്പെക്ഷൻ ഡോറുകൾ, പ്രവർത്തന എളുപ്പത്തിനായി അഡാപ്റ്റബിൾ സിഎൻസി കൺട്രോൾ എന്നിവ NEO ൽ സജ്ജീകരിച്ചിരിക്കുന്നു.

പോസ്റ്റ് സമയം: ഓഗസ്റ്റ്-14-2023